NVH目標を達成するドライブトレインシステムを設計するためには、正確性で信頼性が高い一方で、提案された設計変更に対して迅速に実行できるシミュレーションツールが必要です。

このブログでは、1速2段EVギヤボックスのケーシングハーフのNVHモーダルテストデータに対する MASTAソフトウェアの検証作業を紹介します。

また、MASTAのスクリプト機能を使用して、検証プロセスを簡単にし、自身の特定の要件に合わせて調整した方法についても説明します。

ハンマーまたは加振器を用いたモーダル試験は、共振周波数や減衰など、物体のモーダル特性を求める手段として、研究及び産業界で広く使用されています。

モーダル試験の結果をシミュレーション結果と比較することで、シミュレーションモデルが正確に作成されていることを確認し、モデルを改善するための提案を行うことができます。

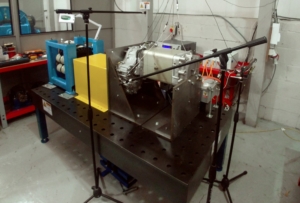

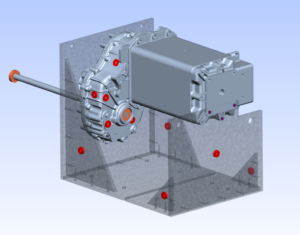

EVテストリグと同等のMASTAモデル

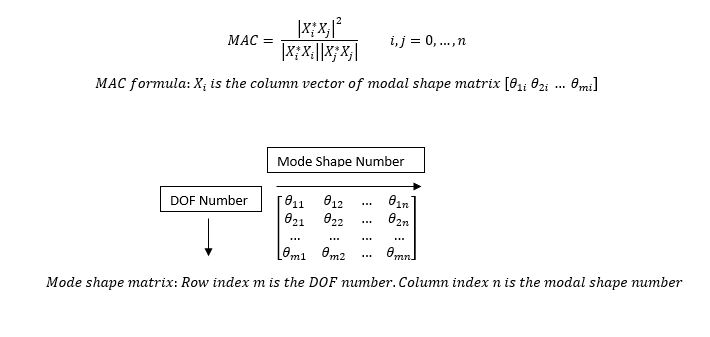

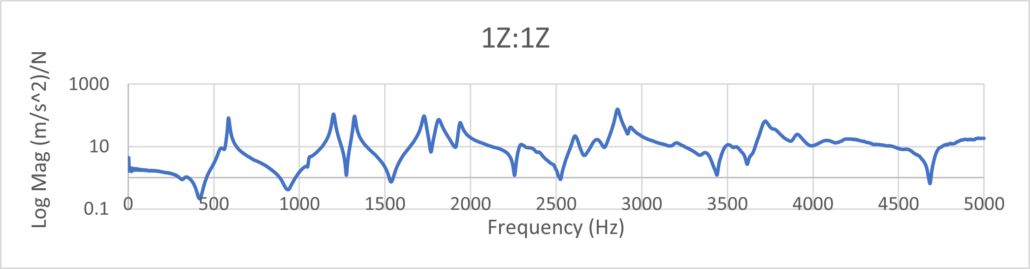

モーダル試験データをシミュレーションと比較評価する一般的な方法は、Modal Assurance Criterion (MAC) です。

MAC解析では、ギヤボックスの表面全体に複数の加速度計を使用することで、システムに関連するすべてのモードが比較されていることを確認し、目視による比較に頼るのではなく、簡単な計算式を使用してモードを比較します。

上記のMAC式において、i と j はテストモードとシミュレーションモードを示します。

各モードシェイプマトリクスからの列ベクトルを比較し、MAC値の行列を計算します。

1 という値はモードシェイプが完全に一致することを意味し、0 という値は全く一致しないことを意味します。

はじめに

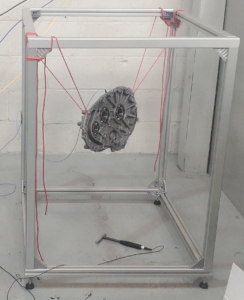

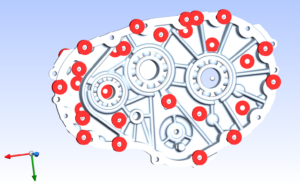

ロービング加速度計を使用する方法で、次のような試験を実施しました。

モードシェイプの全体像を把握するために、1つの3軸加速度計を複数の位置間で移動させながら、試験片の1か所をインパクトハンマーで打撃しました。

各加速度計の位置に対して3回ハンマーで打撃し、結果を平均化し、試験の再現性を確認しました。

加速度計の位置は、構造物の幾何学的表現を適切に表現できるように選択しましたが、リブの位置により、配置には実質的な制限があります。

Half casing test setup

Half casing MASTA model

MASTAのFE機能を使用して、ギヤボックスのケーシングハーフの外部作成FEメッシュをインポートし、同等のMASTAモデルをセットアップしました。

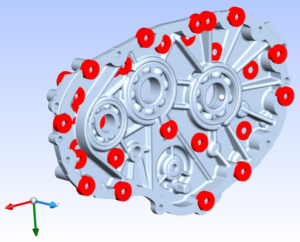

検証プロセスを効率化するために、MASTAスクリプトを使用したPythonスクリプトを開発しました。

このスクリプトは、加速度計の位置のテキストファイルをMASTAに読み込み、その位置に加速度計を自動的に作成して、FEケーシングメッシュに接続できます。

次に、スクリプトはMASTAのNVHモードからモーダル結果を取得し、試験結果ファイルと比較して、MACおよび周波数の差の結果を生成します。

モードは、MACの数値が最も高いものが対角線上にくるようにソートされます。

このスクリプトは、各構造物のモードシェイプを生成するために十分な加速度計の位置が使用されたことを確認するために、試験結果とそれ自体とを比較することもできます。

MACプロット試験とシミュレーションのPythonツールプロセス

分かったこと

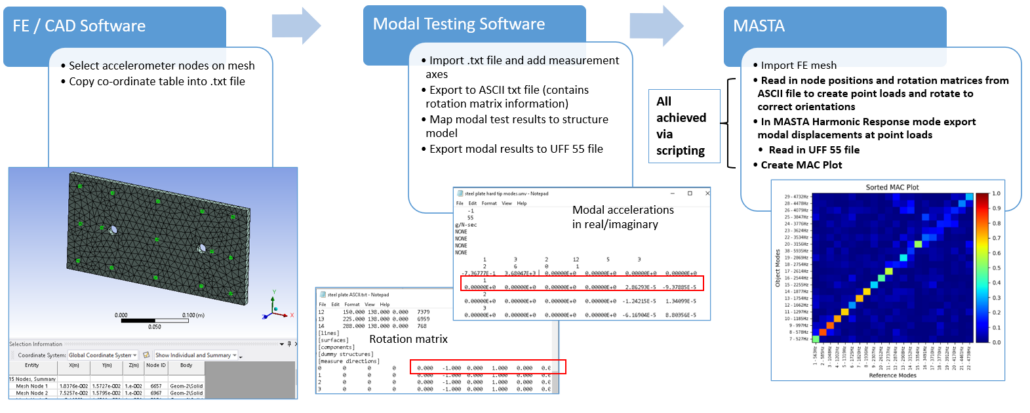

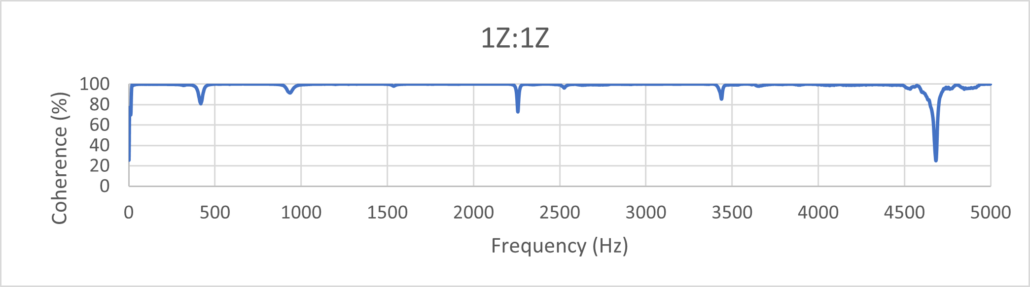

ハンマーが1つの加速度計位置で3回衝撃を受けると、加速度計の軸ごとにFRFとコヒーレンスのグラフが生成されます。

コヒーレンスは、ハンマー試験の再現性をチェックするために使用されます。ここでは、ほとんどの周波数で100%に近く、再現性が良好なことを意味しますが、予想通り、FRFに反共振がある周波数ではコヒーレンスが低くなります。

ハーフケーシングのFRFとコヒーレンスの結果

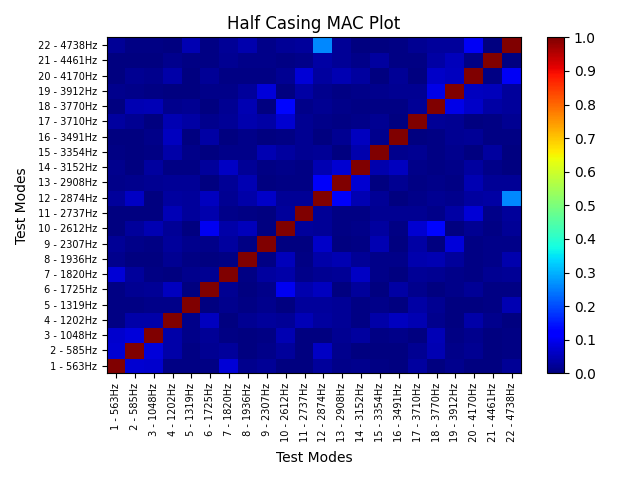

試験対それ自体のMACプロットでは、対角線から外れた項が最小限に抑えられていることから、各構造物の完全なモードシェイプを求めるのに十分な加速度計の位置が使用されたことが分かります。

高い非対角項が見られる場合、これは「空間エイリアシング」と呼ばれます。

ハーフケーシングに対するMACプロット試験とそれ自体の比較

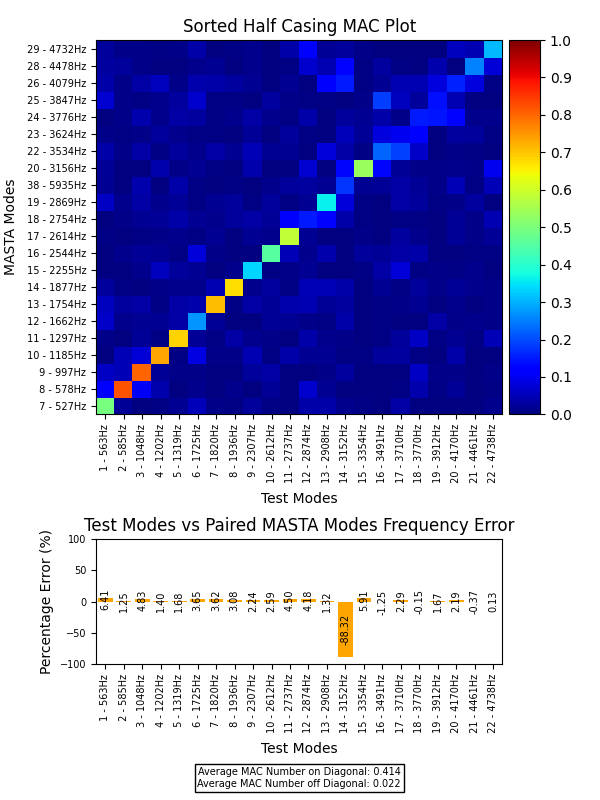

試験対シミュレーションのMACプロットでは、最大3kHzまでは非常に良好な相関が得られましたが、周波数が増加するにつれて相関は一般的に弱くなりました。

これは予想されたことで、第一に、周波数が高くなるにつれてインパクトハンマーの力の振幅が減少することが知られているため、第二に、周波数が高くなるにつれて加速度計の感度が増加し、共振点に近づくためです。第三に、より高い周波数では構造物の応答が、材料特性、形状、境界条件の小さな変化に敏感になるため、単一のFEモデルの信頼性は低くなります。

モード間の周波数差はほとんどが5%未満であり、これはケーシングの質量と剛性が正確にモデル化されていることを示唆しています。

ハーフケーシングのMACプロット試験とシミュレーションの比較

表に示すように、ハーフケーシングのメッシュ収束スタディを実施しました。メッシュサイズは観察された固有振動数にほとんど影響を与えませんでしたが、メッシュサイズを2.5mmにすると、5mmのメッシュと比較してノード数が非常に増加しました、MASTA FEケーシングのモデルには全て5mmメッシュを使用することにしました。

| Mesh Size 10 mm | Mesh Size 5 mm | Mesh Size 2.5 mm | |||

| Number of nodes | ~ 100 k

|

~ 200 k

|

~ 2400 k

|

||

| Mode Number | Frequency (Hz) | Frequency (Hz) | % Difference to 10 mm Mesh | Frequency (Hz) | % Difference to 10 mm Mesh |

| 7 | 531 | 527 | 0.7% | 524 | 1.3% |

| 8 | 582 | 578 | 0.7% | 575 | 1.3% |

| 9 | 1005 | 997 | 0.8% | 992 | 1.3% |

| 10 | 1194 | 1185 | 0.8% | 1179 | 1.3% |

| 11 | 1308 | 1297 | 0.8% | 1290 | 1.4% |

| 12 | 1678 | 1662 | 0.9% | 1652 | 1.5% |

ハーフケーシングのメッシュ収束スタディ

まとめ

MASTAソフトウェア と内蔵のスクリプト機能を使用して、ドライブトレインのCAEモデルを作成し、モーダル試験で使用するのと同じ位置に加速度計を自動生成する効率的な手順を開発しました。

この手順は単一のドライブトレインのケーシングハーフで試験され、MAC解析とモード周波数の違いが比較されてMASTA CAEモデリングが検証されました。

全ての試験において、対角線上で0.4を超える平均MAC数が5kHzまで達成され、ほとんどのモードでモード周波数の差が5%未満でした。

Part 2 では、内部コンポーネントを含むギヤボックス全体のモーダル試験と、MASTAソフトウェアとの比較についてご紹介します。

この情報に興味を持たれた場合は、ぜひお問い合わせください。

ANSYSからの画像は ANSYS, Inc. の許可を得て掲載しています。