スプラインランブルは、複数の低次数のドローニングノイズによって特徴付けられます。

電気自動車(EV)のパワートレインでは、モーターのローターと、トランスミッションのインプットシャフトとの間のスプライン接続部での励起によってスプラインランブルノイズが発生します。これは、製造誤差の相互作用によって引き起こされます。

この記事では、SMT の MASTA を使用して、3ベアリングインプットアセンブリレイアウトを持つ最新のEVギヤボックスのランブルを予測する方法を説明します。

MASTA Advanced System Deflection の準静解析を使用して、基本的なメカニズムを理解し、スプラインでの励起力を予測します。

次に、MASTA の DRIVA モジュールを使用してタイムステップ解析を行い、非線形ダイナミクスを完全にモデル化します。

最後に、製造誤差に関する感度分析を実施し、さまざまな製造誤差がランブルにどのように寄与するかを確認します。

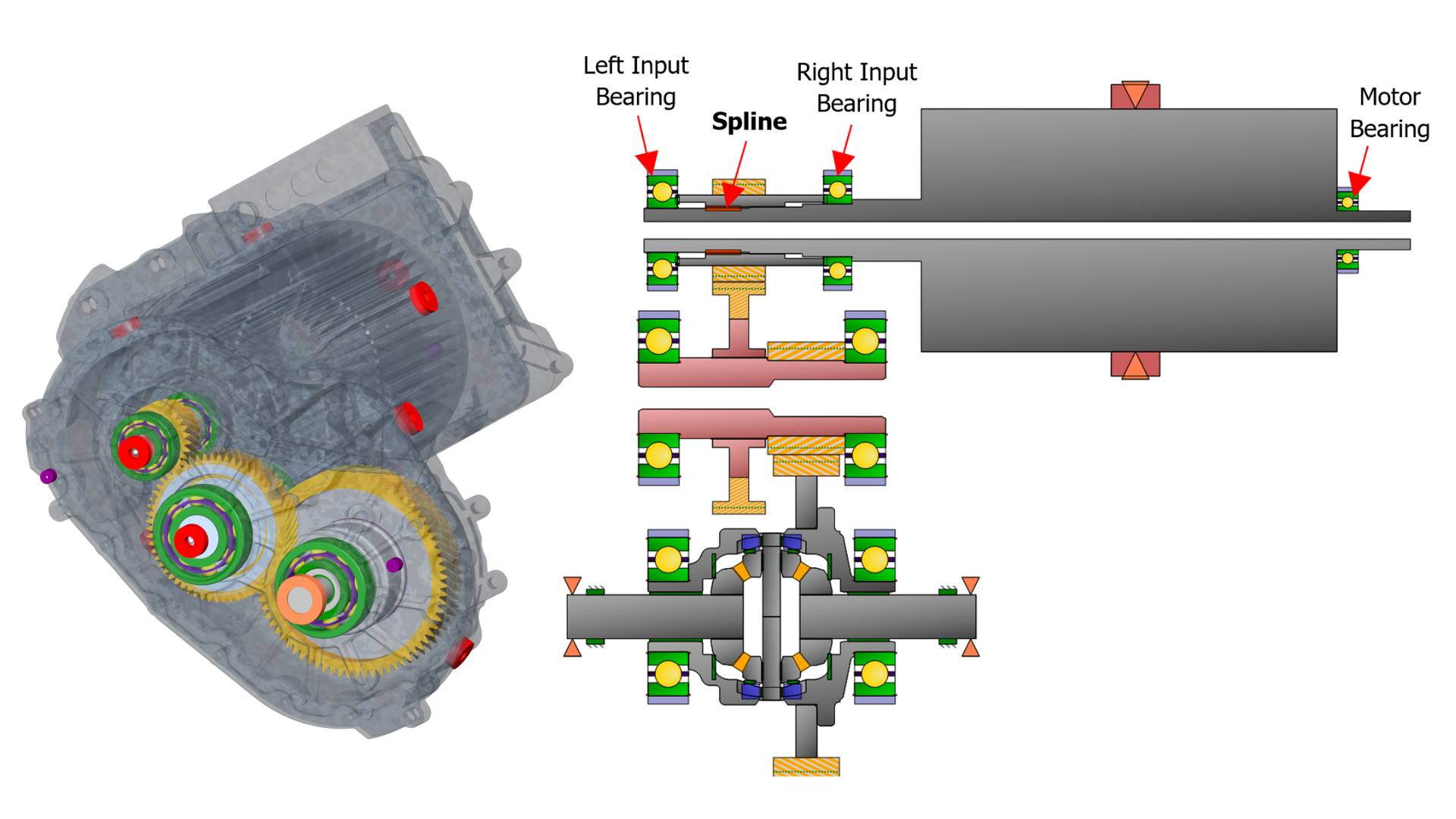

3ベアリングインプットアセンブリ(ローター+トランスミッションインプットシャフト)レイアウトを備えたEVパワートレイン

スプラインランブルのメカニズム

スプラインランブルは、スプラインにかかる回転荷重と静荷重の相互作用によって発生し、シャフトの曲げモードを励起します。

これらの荷重は、スプラインのピッチ誤差やベアリングのラジアル方向のケーシング取り付け誤差などの製造誤差から生じます。

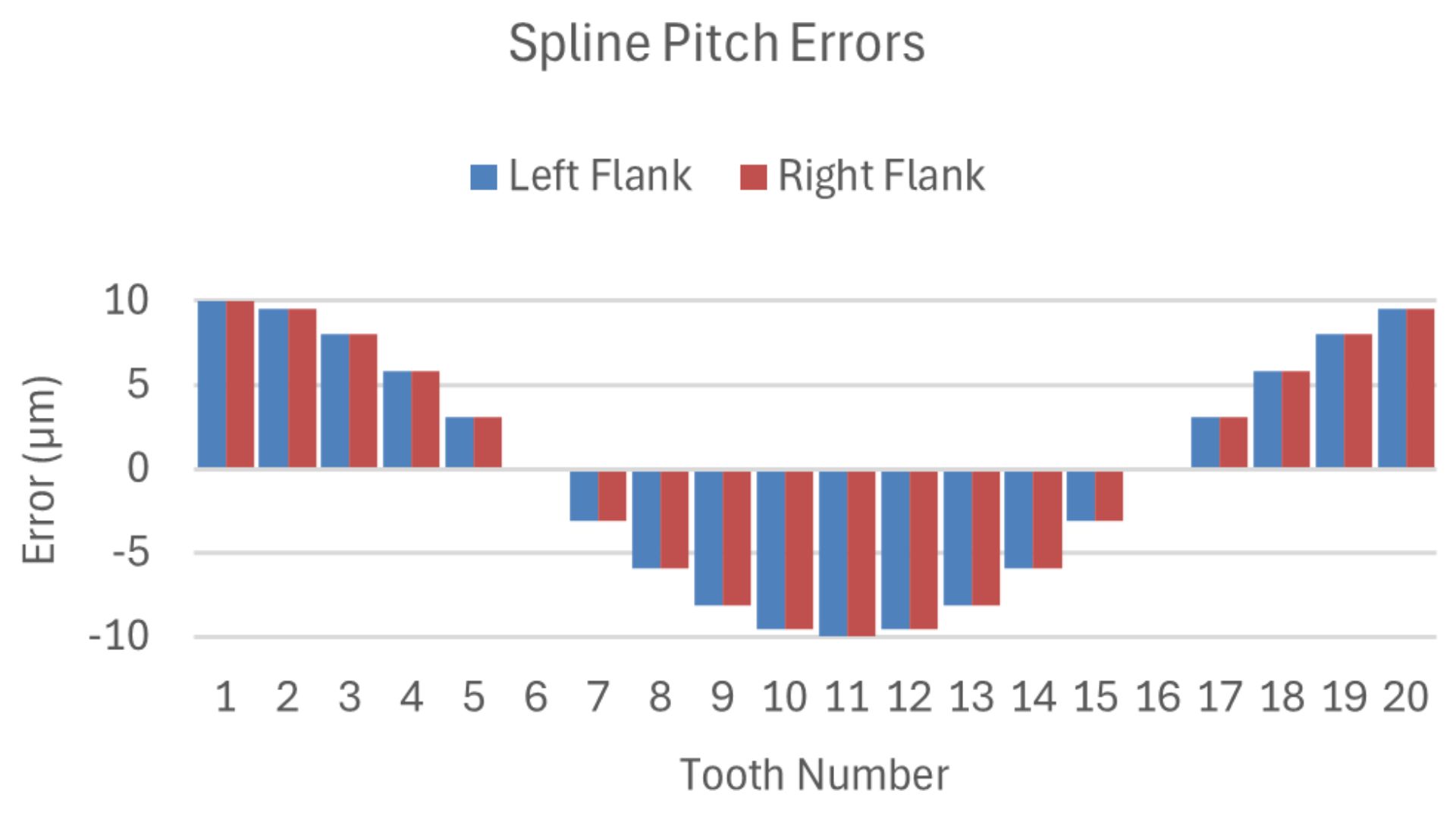

スプラインのピッチ誤差は、歯厚や歯溝に影響を与える可能性があります。この誤差により、一部の歯が他の歯よりも先に接触して曲がり始めるため、各歯対間の接触にばらつきが生じます。

これは、シャフトと同期して回転する合成ラジアル力が生じることを意味します。

ベアリング間のラジアル方向のミスアライメントにより、スプラインに静荷重が生じます。

このミスアライメントは、ベアリングがハウジングアセンブリの異なる部品に配置されている場合に発生する可能性があり、ハウジング部品自体のミスアライメントによりベアリングのミスアライメントも生じます。

これらの荷重はシャフトの回転1次ですが、これらの荷重間の相互作用により、複数の低次応答が発生します。

これをスプラインランブルと呼びます。

MASTA でスプラインランブルを予測するには、次の2つの機能を使用します:

1. Adcvenced System Deflection (ASD):

準静的定常解析に使用します。このモジュールを使用すると、スプラインで発生する励起力を素早く近似できますが、ランブルの非線形ダイナミクスをモデル化することはできません。このモジュールは、可能性のあるレイアウトのプロトタイプを素早く作成するための設計初期段階で最も効果的です。また、この記事の後半で行う、ランブルのメカニズムを視覚化して理解するのにも役立ちます。

2. DRIVA:

フル6自由度時間領域マルチボディダイナミクスです。共振による応答など、スプラインランブルに関係する非線形剛性効果を正確にモデル化するには、時間領域解析が必要です。解析がはるかに複雑になるため実行時間が長くなります。よってこのモジュールは、最終設計の信頼性を高めるために、設計の後期フェーズに最適です。

インプットアセンブリのベアリングレイアウト

このスタディのために選択したパワートレインは、インプットアセンブリに3つのベアリングをもつレイアウトを採用しています。ローターシャフトはトランスミッションインプットシャフトの下にまで伸びており、歯面合わせスプラインが2つのシャフトを接続しています。

このレイアウトには、特に4つのベアリングをもつレイアウトに比べていくつかの利点があります。

より低コストで、よりコンパクトです。

欠点としては、よりコンパクトなデザインのメンテナンスです。

Advanced System Deflection による定常ランブル解析

パワートレインにはいくつかの製造誤差があり、その影響は予測することができます。

このスタディでは、スプラインは Peak-to-Peak の振幅が 20µm の正弦波ピッチ誤差でモデル化され、Right Input Bearing と Motor Bearing のラジアル方向のケーシング取り付け誤差が 100µm あります。

スプラインピッチ誤差

まずは ASD を使用して基本的なランブルのメカニズムを理解し、スプラインで発生する励起力を予測します:

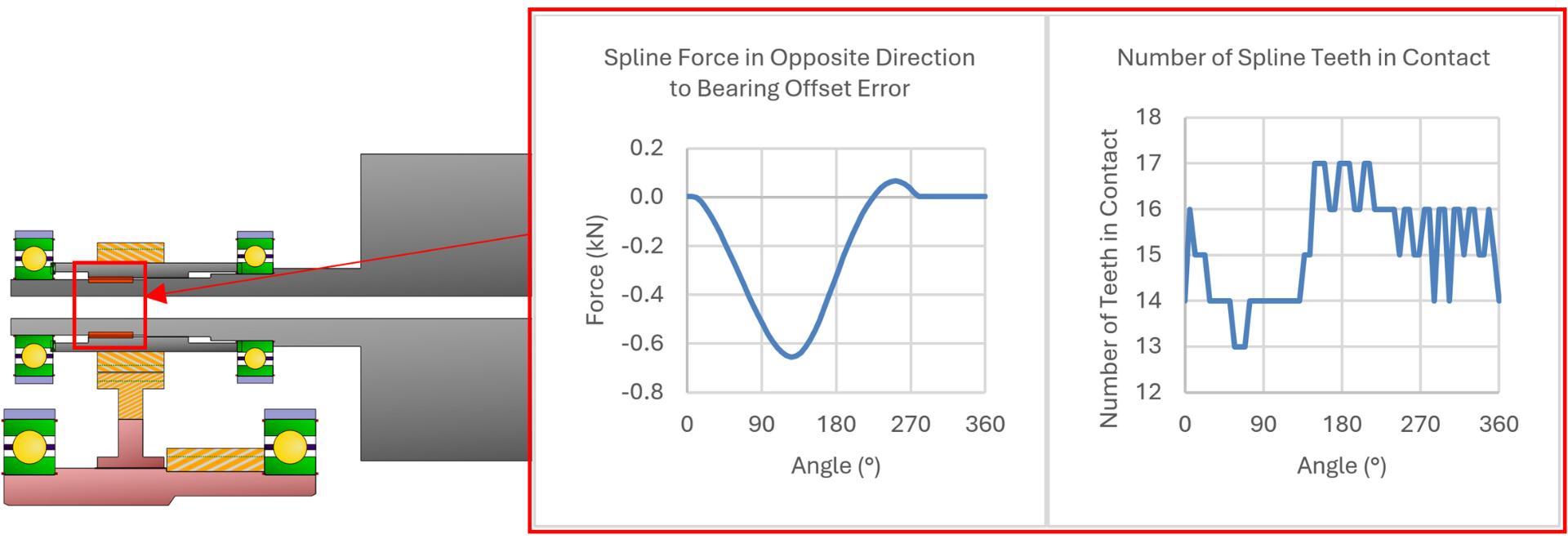

ASD のスプライン力と接触状態

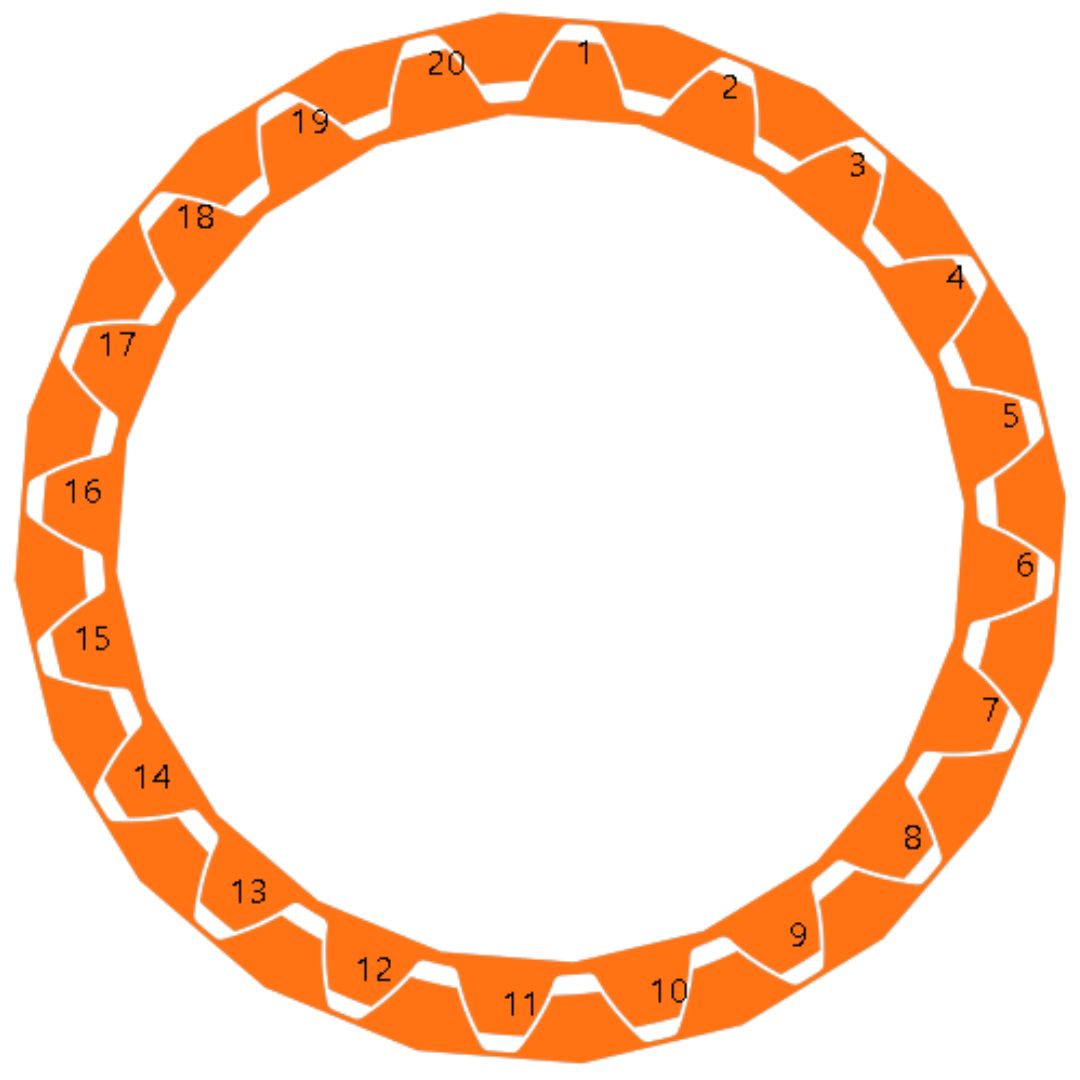

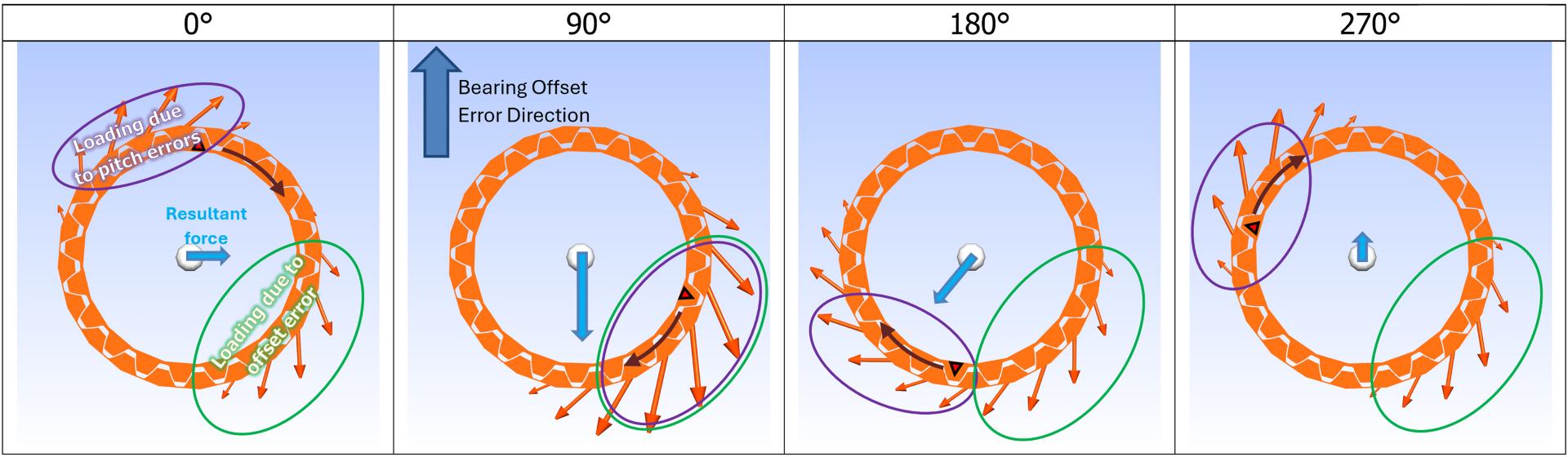

異なる角度でのスプライン接触と荷重。赤い三角形で示した歯はピッチ誤差が最大。垂直方向のベアリングの取り付け誤差。

![]() 赤い三角形 = ピッチ誤差最大の歯

赤い三角形 = ピッチ誤差最大の歯

回転中のスプライン歯の接触変化アニメーション

1回転中のスプライン挙動を見ると、スプライン歯の接触と荷重の変動が分かります。これらは両方とも2つの製造誤差によって決まります。

スプライン荷重が最大になるのは、ピッチ誤差が最も大きい歯(赤い三角形)にかかる力が、ベアリングのケーシング取り付け誤差と反対方向になるときです。

このとき、接触しているスプラインの歯数は最小になります。逆に、2つの誤差の影響は回転の一部で相殺され、結果的に生じる合力は無視できるほど小さくなります。

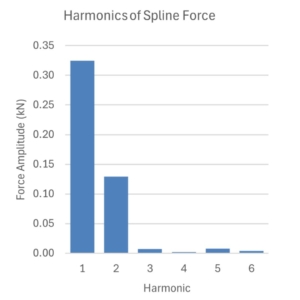

同じ結果を周波数領域で見ると、スプライン力にはランブルの特徴である複数の次数があることが分かります。

スプライン力の次数成分(ASD)

ASD は、設計の初期段階でスプラインでの励起力を比較することでレイアウトの可能性を評価するのに最も役立ちます。

これは、時間領域解析に進めるオプションを絞り込むのに役立ちます。

レイアウトを変更するとスプラインランブルが改善される可能性がありますが、ギヤワインノイズに影響を与える可能性があります。

したがって、時間領域解析に進めるのは、MASTA ASD のスプライン力の高調波が低く、かつMASTA NVH で計算されたギヤワインによる、ハウジングとマウント部の応答も低いデザインです。

DRIVA による動的ランブル解析

ASDを使用した準静解析は、スプラインランブルの背後にあるメカニズムを理解し、スプラインで発生する励起力を予測するのに役立ちますが、特に共振を通過するときの動的応答を理解することが重要です。

これは非常に非線形な問題となるため、MASTA の DRIVA モジュールを使用した完全な時間領域ソリューションが必要です。

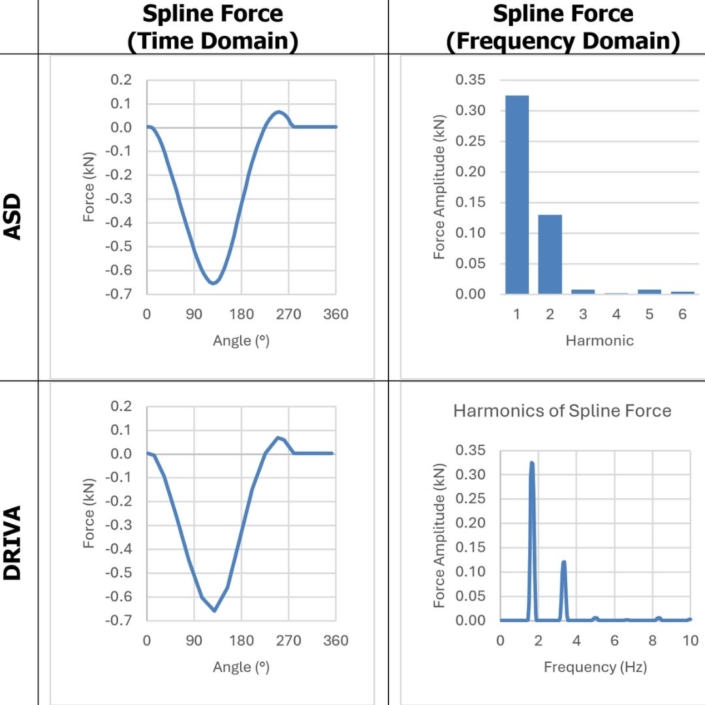

高速域での応答を確認する前に、DRIVA と低速域の ASD を比較することで、準静的解と低速域の時間領域解が同等であることを確認します。

前のセクションで得た ASD のスプライン力結果と比較します。

結果はとてもよく似ています:

DRIVA vs ASD 低速域でのスプライン力

これまで、ランブルの根本原因がスプラインである場合のみを考慮してきました。

しかし、ほとんどの NVH 問題と同様に、ケーシングに近い部分の応答を比較することで、最も良いテストデータの相関関係が得られます。

したがって、ケーシング上のベアリングの動的な力に注目します。

時間領域でさまざまな速度範囲にわたるダイナミクスを捉える効果的な方法は、ランアップを実行することです。

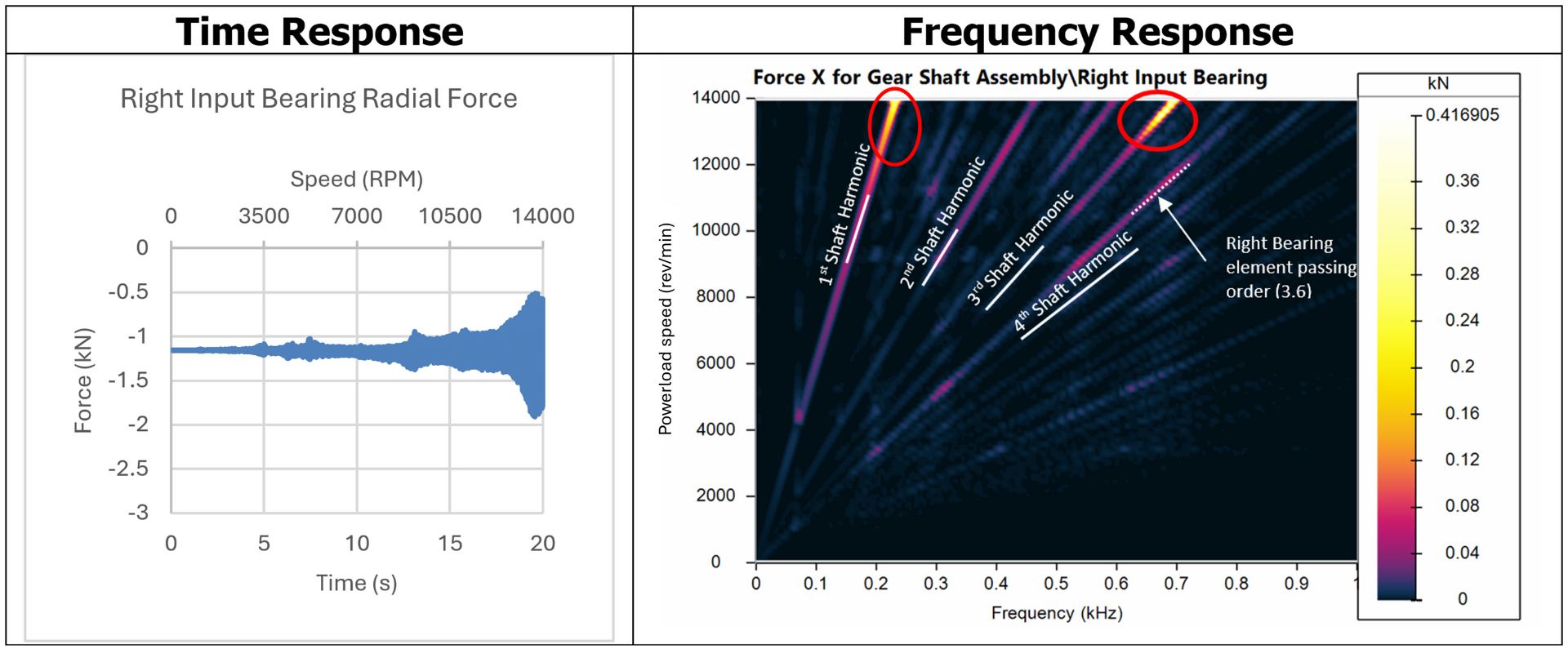

下の図は、モーターの全速度範囲にわたってランアップを行ったときの、Right Input Bearing の力の時間領域および周波数領域の結果です:

ランアップ中の Right Input Bearing のラジアル力応答

ランブル挙動に関する結論は次の通りです:

- 応答は、スプラインランブルの特徴である複数の低次での高応答を持っています。

- 1次高調波と3次高調波には2つの顕著な共振があります。これらはウォーターフォールプロット内に丸で囲まれています。共振はどちらも最高速度付近で発生しています。

- シャフトの整数次高調波に加えて、さらに多くの次数があります。いくつかはベアリング転動体の通過次数に起因するものです。1つは図の上にハイライトされています。

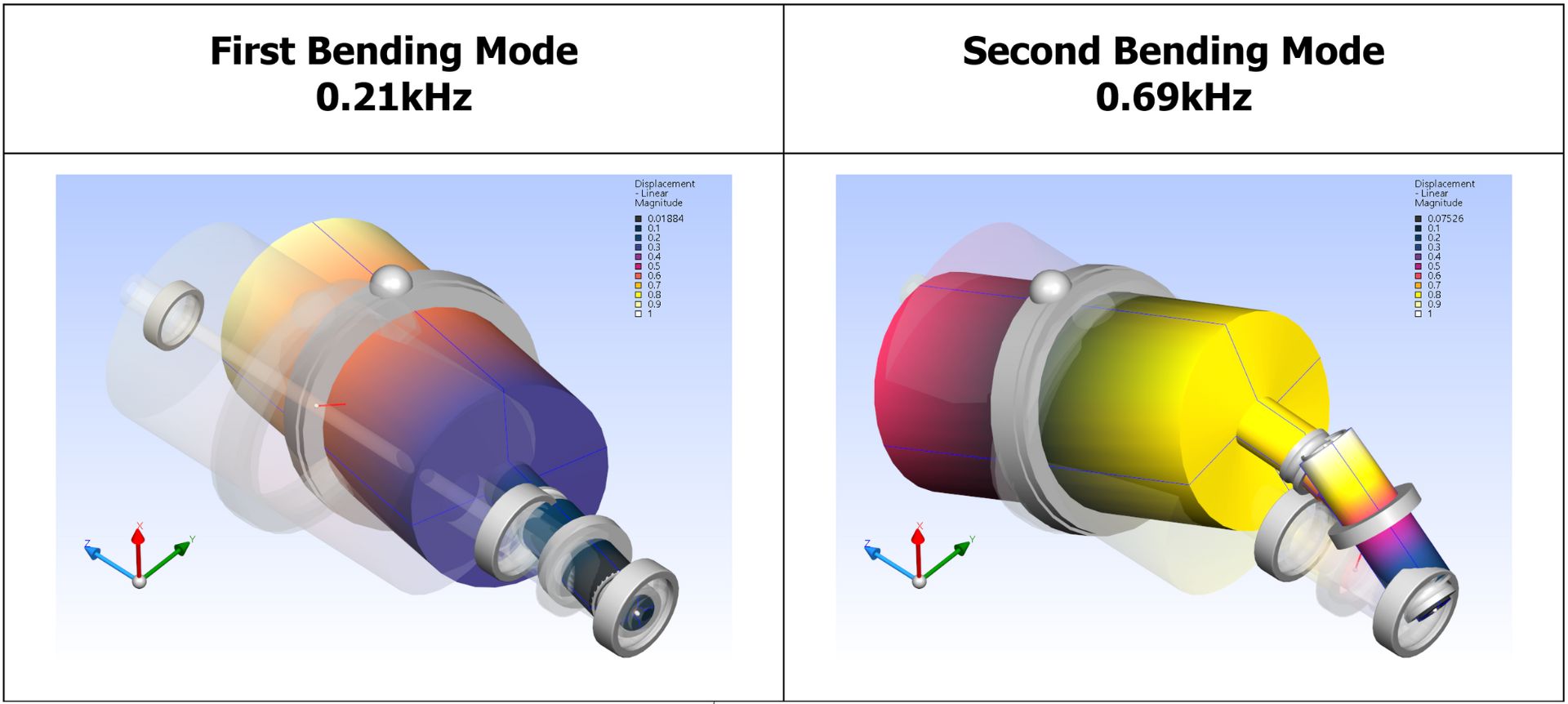

特定された2つの共振は、以下に示すローターとギヤボックスインプットシャフトアセンブリの最初の2つの曲げモードの励起です:

スプラインランブルによって励起されるインプットアセンブリ曲げモード

これで、速度範囲全体にわたるシステムの動的応答を理解し、曲げモードを励起するスプラインランブルによって引き起こされる不要な共振を特定することがきでました。

製造誤差スタディ

このセクションでは、各製造誤差の量を1つずつ変化させて、各製造誤差がランブル応答に与える影響を調査します。

まず、ベアリングのケーシング取り付け誤差の影響から確認します。スプラインピッチ誤差は Peak-to-Peak 値 20µm にキープします。

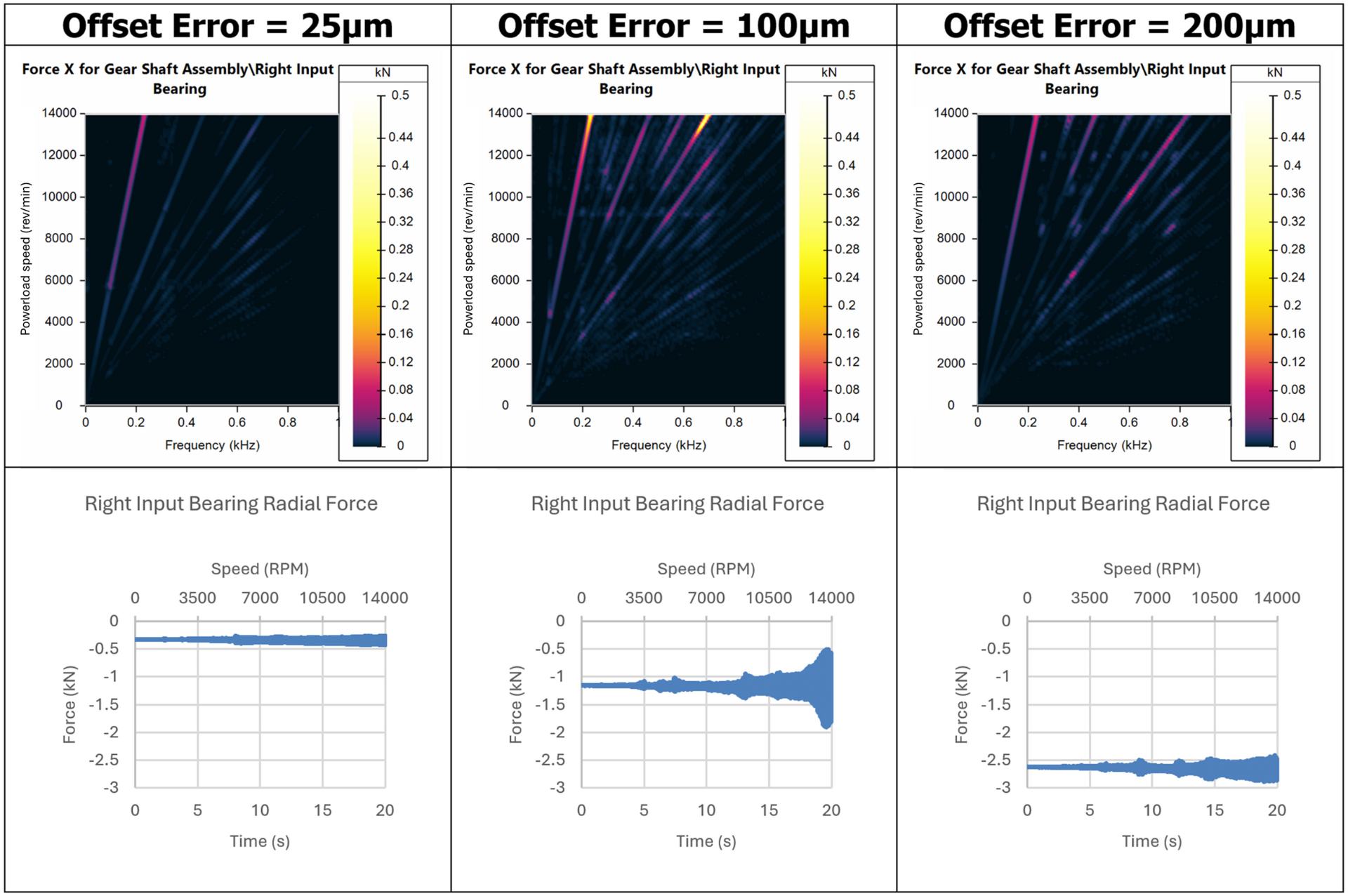

以下の DRIVA の結果は、ベアリングのケーシング取り付け誤差が Right Bearing の力にどのように影響するかを示しています:

Right Input Bearing の力に対するベアリングのケーシング取り付け誤差の影響

ケーシング取り付け誤差が増加すると、ベアリングにかかる荷重が大きくなることが予想されます。

これは DRIVA の結果でも確認でき、Right Input Bearing の平均荷重は、誤差が大きくなるにつれて増加します。

これに加えて、ケーシング取り付け誤差はシステムモーダルモデルに影響を与えます。

誤差が 100µm の場合、最高速度付近での曲げ2次モードの励起による3次高調波の大きな共振は、誤差がもっと小さくても大きくても現れません。

これは、ケーシング取り付け誤差がベアリング転動体荷重にも影響し、ベアリング剛性に影響し、曲げ2次モードの周波数が運転範囲に入ったり外れたりするためです。

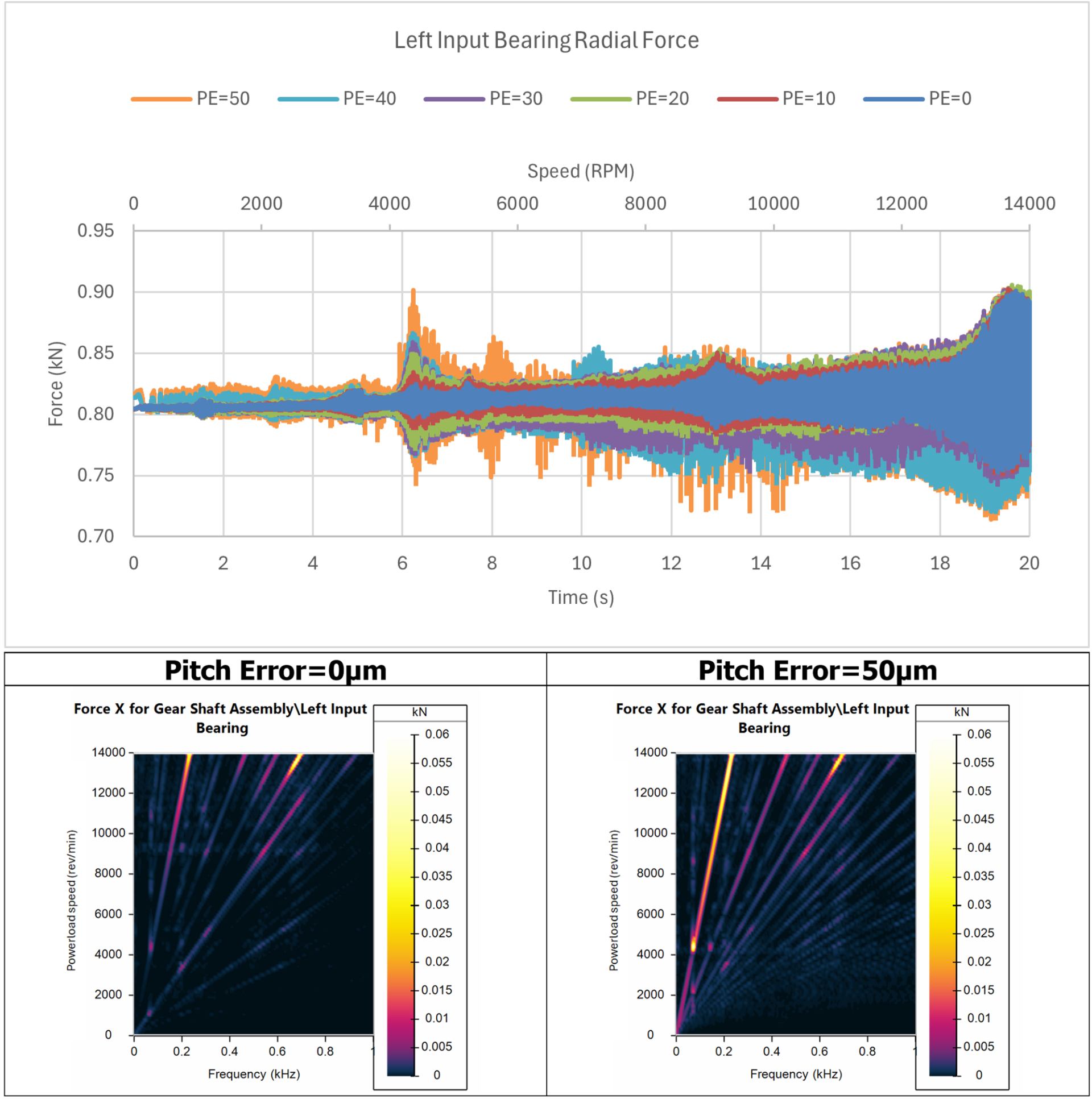

次に、ピッチ誤差を変化させながら、その影響を確認します。ベアリングのケーシング取り付け誤差は 100µm に固定します。

誤差を変化させると、Right Bearing より Left Bearing に大きな影響を与えることが分かったため、Left Bearing の結果を見ていきます。

ピッチ誤差は正弦波として適用されているため、ピッチ誤差が大きくなると、スプライン歯厚のばらつきが大きくなります。

これは歯間の荷重分担が、厚い歯の近くに集中することを意味します。その結果、ラジアル合力が大きくなり、より激しいランブルが発生します。

これらの予測は、以下に示す DRIVA の結果と一致しています:

Left Input Bearing の力に対するピッチ誤差の影響

予測通り、ベアリング力の振幅はピッチ誤差とともに増加します。

ピッチ誤差はほとんどの次数に影響を与えるようですが、特に1次が大きいです。

正弦波ピッチ誤差は1回転に1回の回転力を発生させ、1次を直接増加させるだけでなく、ピッチ誤差が他の誤差とどのように相互作用するかによって高次も増加するため、これは理にかなっています。

ご覧いただきありがとうございます

まとめとして、DRIVA と ASD を使用してスプラインランブルノイズを予測する方法について説明しました。

MASTA の ASD は、設計の初期段階や基本的なメカニズムを理解するための、より迅速な準静的ソリューションを提供します。

それに比べ、DRIVA の完全な時間領域ソリューションは、システムダイナミクスの包括的な予測を提供します。

DRIVA を使用することで、ランブルの原因となる2種類の製造誤差の影響を理解することができました。

Related Blogs

高速ボールベアリング – 課題と解析

ここでは、高速回転におけるボールベアリングの挙動に焦点を当てますが、その多くはローラーベアリングにも当てはまります。

著者について

Simon Terry

Simon Terry は、2019年9月に SMT のリサーチエンジニアに就任しました。

ノッティンガム大学で機械工学の修士号(MEng)を取得した Simon の専門分野は、自動車の NVH とダイナミクスです。

最近では、Simon は MASTA のタイムステッピングモジュール、つまりギヤラトルに対する DRIVA の応用に注力しています。

Simon の趣味はカントリーサイドや国立公園をハイキングすることです。